Manomètresà diaphragme

-

Version standard : pièces en contact avec le fluide en acier

-

Version en acier inoxydable : pièces en contact avec le produit en acier inoxydable

-

Gammes de mesure de 10 mbar à 25 bar pression/vide/manovacuum

-

Boîtier à baïonnette en acier inoxydable

-

Avec raccord fileté ou bride de raccordement ouverte

121 + 123

Version industrielle

Type 121 (non rempli)

Type 123 (avec remplissage de glycérine)

DN 100, DN 160

Raccord process : filetage ou bride ouverte

Précision ±1,6% P.E.

128 + 328

Version en acier inoxydable

Type 128 (non rempli)

Type 328 (avec remplissage de glycérine)

DN 100, DN 160

Raccord process : filetage ou bride ouverte

Précision ±1,6% P.E.

Histoire

Le manomètre à membrane a été inventé par le fabricant allemand Bernhard Schäffer, qui a obtenu un brevet prussien en 1849. Le manomètre à membrane est le résultat du développement d'un instrument de mesure de pression robuste pour l'utilisation dans les locomotives à vapeur. La grande résistance de ce type de manomètre aux vibrations et aux secousses a permis de remplacer les manomètres à tube en U au mercure (toxiques) utilisés auparavant.

Plus tard, Bernhard Schäfer a fondé avec son beau-frère Christian Friedrich Budenberg la société "Schäffer & Budenberg" à Magdebourg, un nom encore connu aujourd'hui dans les milieux spécialisés.

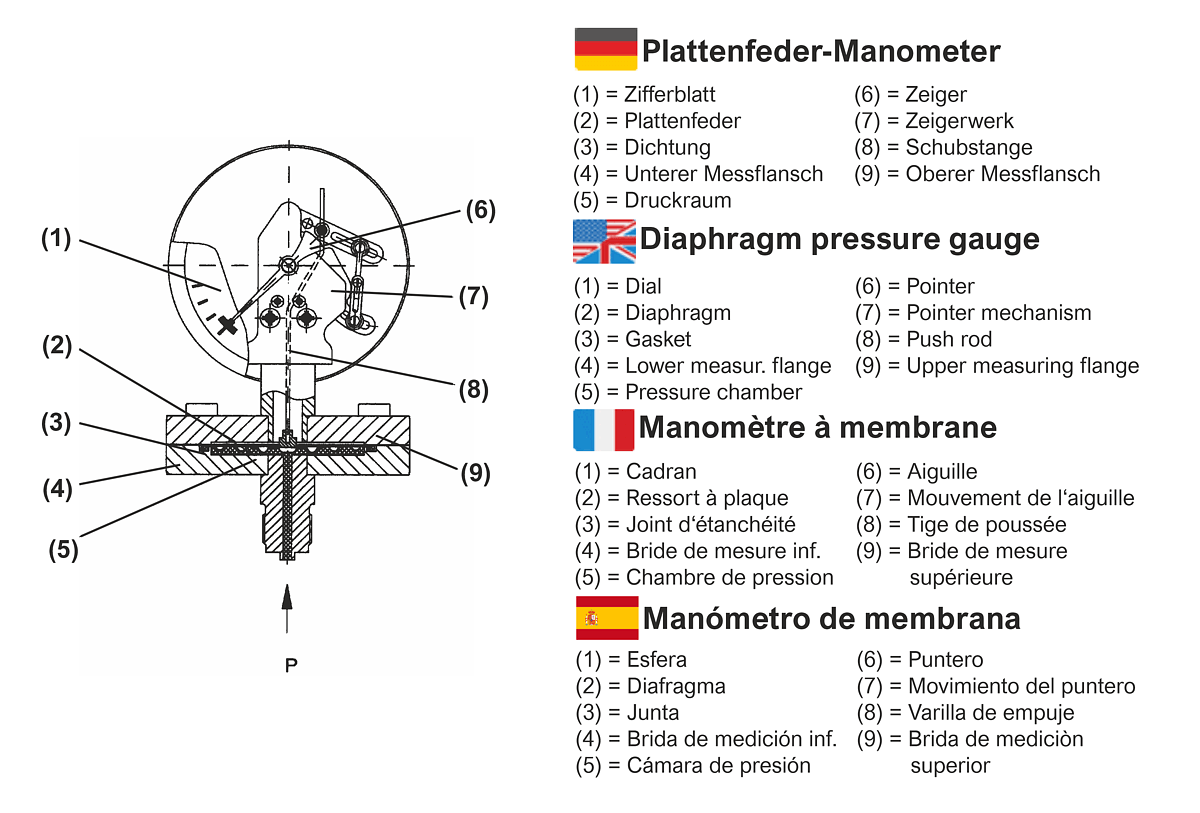

Structure et mode d'action

Une membrane circulaire avec plusieurs ondulations annulaires concentriques, serrée entre deux brides, constitue l'élément de mesure d'un manomètre à membrane. Lorsqu'elle est soumise à une pression unilatérale, la plaque-ressort se courbe et cette flexion est la mesure de la pression appliquée. La course du ressort est comprise entre 1,3 et 2 mm. Cette course du ressort est transmise à un mouvement d'aiguille par le biais d'une tige de poussée. Le mécanisme d'aiguille transforme le mouvement linéaire de la tige de poussée en un mouvement de rotation. Celui-ci est affiché sur l'échelle (cadran) par le biais de l'excursion de l'aiguille de l'instrument de mesure.

Pour des raisons de construction et parce que cela est souhaité, la surpression relative est mesurée par rapport au côté sans pression du ressort de la plaque. D'un point de vue physique, ce principe de mesure est donc une mesure de la pression différentielle entre ces deux pressions. Si le côté opposé de la lame de ressort est également soumis à une pression, il y a mesure de la pression différentielle.

Particularités

Les manomètres à membrane sont utilisés pour des plages d'affichage comprises entre 0...10 mbar et 0...25 bar. Pour les mesures de pression jusqu'à 400 mbar, on utilise des ressorts à plaque d'un diamètre de 126,5 mm, serrés dans des brides de mesure de 160 mm de diamètre. Pour les mesures de pression à partir de 600 mbar, le diamètre des ressorts à plaque est de 75 mm, serrés dans des brides de mesure de 100 mm de diamètre. Les ressorts à lames pour les plages de mesure de pression plus petites ont donc une lame de pression plus grande et un plus grand nombre d'ondulations afin de fournir les forces de réglage nécessaires pour le mécanisme de l'aiguille.

Pour les applications spéciales (fluides agressifs), les ressorts à lames peuvent être recouverts de matériaux spéciaux, par exemple du PTFE, du tantale, de l'argent ou du nickel.

Mouvements à aiguilles

La démultiplication des mouvements des aiguilles est adaptée au débattement des ressorts à plaque. Ce sont des composants de mécanique de précision de haute précision qui doivent répondre à une série d'exigences particulières : ils doivent être robustes, résister à l'usure et aux frottements et pouvoir fonctionner indépendamment de leur position. Les sièges des roulements des arbres des segments et des axes des aiguilles sont en maillechort et/ou en laiton ou en acier inoxydable et sont fabriqués avec une très bonne qualité de surface. Cela permet de garantir un fonctionnement soyeux de l'aiguille, de minimiser les fermetures et d'augmenter ainsi la durée de vie de l'appareil.

Boîtier

Les boîtiers protègent toutes les pièces internes du manomètre contre les effets mécaniques et les salissures. Les boîtiers pour manomètres à membrane sont fabriqués en acier ou en acier inoxydable.

Application

Les manomètres à ressort de plaque sont les instruments de mesure de pression analogiques les plus robustes. Ils ne sont pas très sensibles aux vibrations de l'installation et aux pulsations de pression du milieu de mesure, car un ressort à plaque ne peut pas se soulever. Leur construction est très complexe et donc plus onéreuse que celle des manomètres à tube de Bourdon ou à capsule. Les manomètres à membrane conviennent à tous les fluides sous pression, gazeux ou liquides, qui n'attaquent pas le matériau des pièces en contact avec le fluide. Pour les fluides kirstallisants ou très visqueux, il est possible d'utiliser des brides ouvertes comme raccord de process. Dans ce cas, un "colmatage" du manomètre est largement exclu, dans la mesure où le fluide ne durcit pas (par ex. lors du refroidissement). Les ressorts à lames peuvent être protégés contre les surpressions en coulant une masse de scellement spéciale dans les brides.

Gammes de mesure : 0...10 mbar à 0...25 bar, -10...0 mbar à -1...0 bar ainsi que des plages de vide manométrique.

Diamètre du boîtier : DN 100 et 160.

Classes de précision : Cl. 1,6 et Cl. 2,5.

Domaines d'application

- Construction de machines et d'installations

- Approvisionnement en énergie

- Installations de pompage

- Industrie chimique et pétrochimique

- Traitement de l'eau

Limites de l'application

Pour des raisons de construction, les manomètres à membrane ne sont pas disponibles dans les classes de précision 1,0 ou mieux. Les plages de mesure supérieures à 25 bar ne sont pas possibles ou pas judicieuses. En règle générale, la position du raccordement au process n'est possible que verticalement vers le bas.