Manómetros de diafragma

-

Versión standard: partes húmedas de acero

-

Versión de acero inoxidable: piezas húmedas de acero inoxidable

-

Rangos de medición de 10 mbar a 25 bar presión/vacío/manovacío

-

Carcasa del anillo de bayoneta de acero inoxidable

-

Con conexión roscada o brida de conexión abierta

121 + 123

Versión industrial

Tipo 121 (sin relleno)

Tipo 123 (con relleno de glicerina)

NS 100, 160

Conexión a proceso: rosca o brida abierta

Precisión ±1,6% del span

128 + 328

Versión de acero inoxidable

Tipo 128 (sin relleno)

Tipo 328 (con relleno de glicerina)

NS 100, 160

Conexión a proceso: rosca o brida abierta

Precisión ±1,6% del span

Historia

El manómetro de diafragma fue inventado por el fabricante alemán Bernhard Schäffer, que recibió una patente prusiana por él en 1849. El manómetro de membrana es el resultado del desarrollo de un manómetro robusto para su uso en locomotoras de vapor. Debido a la gran resistencia de este tipo de manómetro a las vibraciones y los golpes, se sustituyeron los manómetros de tubo en U de mercurio (tóxicos) utilizados anteriormente.

Más tarde, Bernhard Schäfer fundó en Magdeburgo, junto con su cuñado Christian Friedrich Budenberg, la empresa "Schäffer & Budenberg", un nombre que aún hoy es reconocido en los círculos especializados.

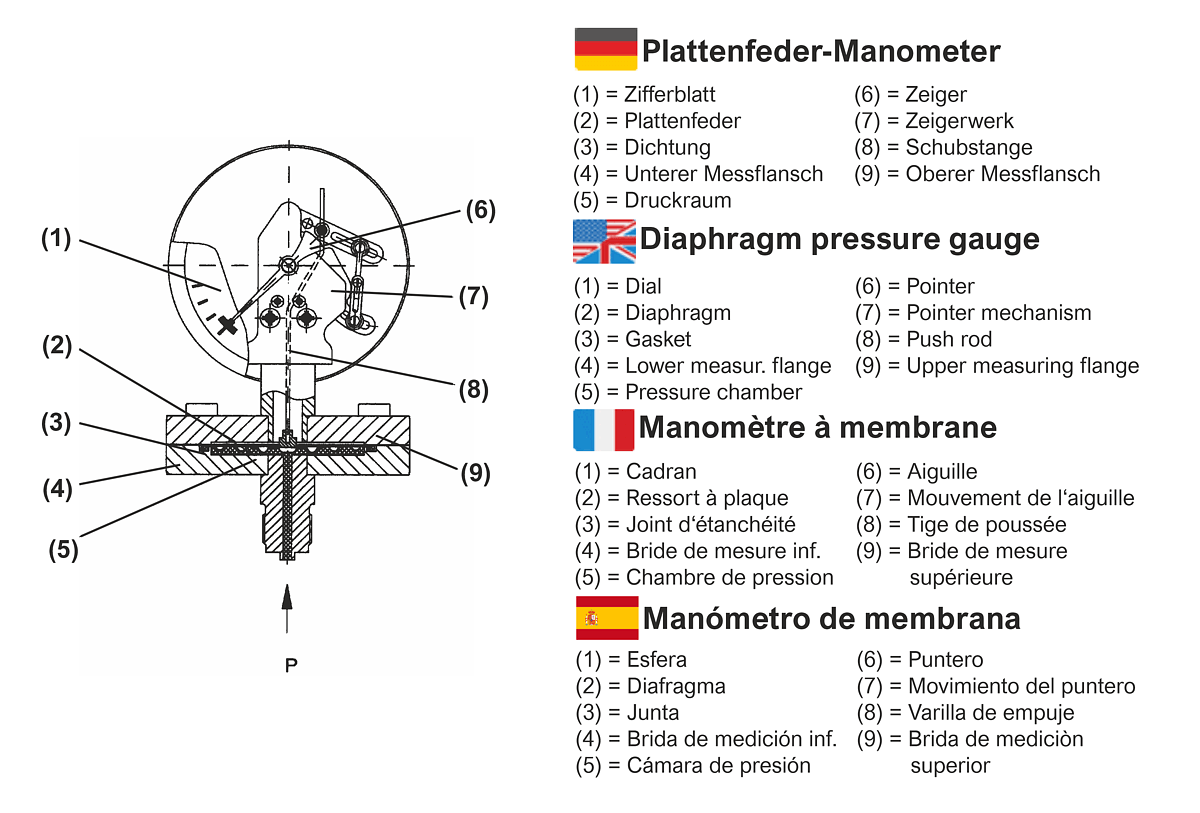

Diseño y modo de funcionamiento

Una membrana circular con varias ondulaciones concéntricas en forma de anillo, sujeta entre dos bridas, constituye el elemento de medición de un manómetro de membrana. Cuando se aplica presión a un lado, el diafragma se dobla y esta deflexión es la medida de la presión aplicada. La desviación del muelle oscila entre 1,3 y 2 mm. Este recorrido del muelle se transmite a un mecanismo de aguja a través de una varilla de empuje. El mecanismo de aguja convierte el movimiento lineal de la varilla de empuje en un movimiento giratorio. Éste se visualiza en la escala (esfera) mediante la desviación de la aguja del instrumento de medida.

Por razones de diseño y según se desee, la sobrepresión relativa se mide en relación con el lado no presurizado de la membrana. Desde un punto de vista físico, este principio de medición es, por tanto, una medición de presión diferencial entre estas dos presiones. Si el lado opuesto de la membrana también está presurizado, se produce una medición de presión diferencial.

Características especiales

Los manómetros de membrana se utilizan para rangos de indicación entre 0...10 mbar y 0...25 bar. Las membranas de diafragma con un diámetro de 126,5 mm, sujetas en bridas de medición con un diámetro de 160 mm, se utilizan para mediciones de presión de hasta 400 mbar. Para mediciones de presión a partir de 600 mbar, el diámetro del diafragma es de 75 mm, sujeto en bridas de medición con un diámetro de 100 mm. Por ello, los resortes de membrana para rangos de medición de presión más pequeños tienen un manómetro más grande y un mayor número de ondulaciones, a fin de proporcionar las fuerzas de accionamiento necesarias para el mecanismo de aguja.

Para aplicaciones especiales (medios agresivos), los resortes de diafragma pueden recubrirse con materiales especiales, por ejemplo PTFE, tántalo, plata o níquel.

Movimientos

Las relaciones de transmisión de los movimientos de las agujas están adaptadas al recorrido de los muelles de disco. Se trata de componentes mecánicos de alta precisión que deben cumplir una serie de requisitos especiales: deben ser robustos, de bajo desgaste y baja fricción y, además, deben poder funcionar independientemente de su posición. Los asientos de los cojinetes de los ejes de los segmentos y los ejes de los punteros son de alpaca y/o latón o acero inoxidable y se fabrican con una calidad superficial muy alta. Esto garantiza que el puntero funcione con suavidad, minimiza el desgaste y aumenta la vida útil del dispositivo.

Carcasa

Las carcasas protegen todas las piezas internas del manómetro de los impactos mecánicos y la contaminación. Las carcasas de los manómetros de membrana son de acero o acero inoxidable.

Aplicación

Los manómetros de membrana son los manómetros analógicos más robustos. Son menos sensibles a las vibraciones del sistema y a las pulsaciones de presión del medio medido, ya que un diafragma no puede vibrar. En términos de diseño, son muy complejos y, por tanto, más caros que los manómetros de tubo de Bourdon o de cápsula. Los manómetros de membrana son adecuados para todos los medios de presión gaseosos y líquidos que no corroen el material de las partes húmedas. Las bridas abiertas pueden utilizarse como conexiones de proceso para medios cristalizantes o muy viscosos. En este caso, el "atasco" del manómetro queda descartado en gran medida, siempre que el medio no se endurezca (por ejemplo, durante el enfriamiento). Los resortes de diafragma pueden protegerse contra la sobrepresión rellenando las bridas con un compuesto de encapsulado especial.

Rangos de indicación: de 0...10 mbar a 0...25 bar, de -10...0 mbar a -1...0 bar, así como rangos de manovacío.

Diámetro de la carcasa: NS 100 y 160.

Clases de precisión: Cl. 1.6 y Cl. 2.5.

Campos de aplicación

- Ingeniería mecánica y de instalaciones

- Suministro de energía

- Sistemas de bombeo

- Industria química y petroquímica

- Tratamiento del agua

Límites de aplicación

Los manómetros de membrana no están disponibles en las clases de precisión 1.0 o superiores debido a su diseño. Los rangos de medición superiores a 25 bar no son posibles o no son prácticos. La posición de conexión de la conexión de proceso generalmente sólo es posible verticalmente hacia abajo.