CALIBRACIÓN DE PRESIÓNCalibradores de presión

Los dispositivos de medición de la presión deben calibrarse a intervalos regulares para comprobar si siguen cumpliendo sus especificaciones en cuanto a funcionamiento y precisión de medición. El uso constante de los aparatos de medición somete a los elementos de medición a esfuerzos que pueden influir en las propiedades. Las tensiones prolongadas también pueden provocar alteraciones.

Sólo con manómetros calibrados periódicamente pueden realizarse mediciones verdaderamente fiables, ya que no es posible predecir qué influencias pueden haberse producido debido al envejecimiento, un uso inadecuado, etc.

La norma de garantía de calidad DIN EN ISO 9001 exige la calibración trazable (ensayo) de todos los equipos de medición relevantes para la calidad y la fiabilidad.

Cita de DIN EN ISO 9001:2015

Cuando la trazabilidad metrológica sea un requisito, o la organización la considere una contribución esencial para establecer la confianza en la validez de los resultados de la medición, el equipo de medición deberá:

- calibrados, verificados, o ambas cosas, con respecto a patrones trazables a patrones internacionales o nacionales a intervalos especificados o antes de su uso; si no existen tales patrones, la base para la calibración o verificación deberá conservarse como información documentada.

- etiquetarse para determinar su estatus

- estar protegidos contra cambios en los ajustes, daños o deterioros, que invalidarían el estado de calibración y, en consecuencia, los resultados de las mediciones.

La organización determinará si la validez de los resultados de mediciones anteriores se ha visto comprometida en caso de que el equipo de medición resulte inadecuado para el uso previsto, tras lo cual la organización tomará las medidas adecuadas que sean necesarias.

El ciclo de prueba, el tipo de calibración y los requisitos para un laboratorio de calibración no se especifican en esta norma. Estas decisiones debe tomarlas cada empresa por sí misma.

El propio usuario puede calibrar el equipo de medición de acuerdo con esta norma si se utilizan patrones trazables (dispositivos de referencia), si se dan las condiciones locales y si se dispone de personal especializado.

Para calibrar manómetros, hay que aplicar una presión constante (presurización). Dependiendo del rango de presión y de las condiciones de funcionamiento del elemento de ensayo, se utiliza aire, nitrógeno, agua o aceites.

Las balanzas de presión y los controladores de presión suelen llevar integrada la generación de presión.

Para generar presiones de prueba/calibración pueden utilizarse tanto bombas manuales de calibración (portátiles) como bombas comparadoras de presión (estacionarias).

Presión absoluta

La presión absoluta es la presión que se refiere a un vacío (por ejemplo, el universo). En el universo existe un vacío absoluto (0 Pa abs.). La presión absoluta suele utilizarse para los valores meteorológicos (presión atmosférica). Una abreviatura común es "abs".

Desviación

Diferencia entre la indicación/salida del aparato de medición y el valor real.

Presión atmosférica (presión ambiente)

Es la presión que prevalece en la superficie terrestre. Se crea por el peso de la atmósfera (envoltura de aire) sobre nosotros. Depende de las condiciones meteorológicas (presión atmosférica) y de la altura sobre el nivel del mar (nivel del mar). Cuanto mayor es la altura sobre el nivel del mar, menor es la presión atmosférica, hasta llegar a cero en el espacio.

Patrón de referencia

Los estándares de referencia están disponibles en los laboratorios de calibración acreditados y se utilizan para calibrar los equipos de ensayo utilizados en un país. Estos patrones de referencia se comparan periódicamente con los patrones nacionales. De este modo se garantiza una infraestructura metrológica fiable en el país.

DAkkS

DAkkS es la abreviatura de "organismo alemán de acreditación". Sustituyó al anterior DKD el 1 de enero de 2010 (debido a la normativa europea).

Presión diferencial

Diferencia entre dos presiones medidas. La diferencia de presión aguas arriba y aguas abajo de un sistema de filtrado puede utilizarse, por ejemplo, para determinar el grado de contaminación del filtro.

DKD

DKD es la abreviatura de "Deutscher Kalibrierdienst" (Servicio Alemán de Calibración). Garantiza la cooperación de los laboratorios de calibración acreditados con el PTB (Physikalisch-Technische Bundesanstalt), elabora directrices de calibración, la base de los procedimientos de acreditación y promueve el sistema de calibración.

Presión

Desde un punto de vista físico, la presión es el resultado de una fuerza F que actúa verticalmente sobre una superficie A. Matemáticamente, la presión es el cociente p = F/A.

El físico Blaise Pascal descubrió que la presión se propaga en todas direcciones en los líquidos y gases en reposo. El símbolo de la fórmula "p" deriva de la palabra latina "pressio".

La unidad SI de "presión" es el "pascal" (Pa). 1 Pa = 1 n/m².

En realidad, toda medición de presión es siempre una medición de presión diferencial. La presión de un sistema siempre se mide con respecto a una presión de referencia. Esta presión de referencia puede ser la del espacio exterior (vacío total) o la presión atmosférica local de nuestro planeta Tierra.

Equipamiento eléctrico

Para la calibración de los transmisores de presión se requiere un equipo eléctrico adicional. Debe utilizarse una fuente de alimentación de laboratorio para suministrar la energía auxiliar necesaria. Se utiliza un multímetro de precisión para visualizar la señal de salida del transmisor de presión. La incertidumbre de medición del multímetro de precisión debe incluirse en el análisis de la incertidumbre de medición.

Patrón de trabajo

Se utilizan internamente, por ejemplo, como dispositivo de referencia para la calibración de equipos de medición. Deben comprobarse periódicamente con un patrón de referencia de un laboratorio de calibración acreditado.

Clase de precisión / clase de calidad

Describe la desviación máxima admisible de los valores medidos para un dispositivo de medición. Las clases de precisión de los manómetros analógicos de esfera se especifican en la norma DIN EN 837, las de los manómetros / transmisores de presión eléctricos en la norma DIN EN 61298-2. La clase de precisión se denomina a menudo "Cl." o % del span.

Histéresis

Es la diferencia calculada, también conocida como margen de inversión, entre los valores medidos que se determinaron para series ascendentes y descendentes de valores medidos.

Ajuste

Los dispositivos de medición son ajustados por el fabricante para que cumplan el límite de error especificado. El reajuste o reajuste es necesario si durante la calibración del dispositivo de medición se detectan desviaciones superiores/superiores a los límites de error especificados.

Calibración

Determinación del correcto funcionamiento de la probeta y comprobación de la desviación del valor medido. Los valores medidos y las desviaciones de los valores medidos se documentan en un certificado de calibración.

Intervalo de calibración

Especificación del intervalo de tiempo entre calibraciones de un dispositivo de medición. Las calibraciones repetidas también se denominan recalibraciones.

Desviación de la medición

Diferencia entre el valor medido en el dispositivo de medición (probeta) y el valor correcto.

Incertidumbre de medición

En la Tierra no existe una medición exacta al 100%. Siempre hay incertidumbres e imprecisiones, por pequeñas que sean. La incertidumbre de medida es una declaración sobre la dispersión de los valores medidos de un mensurando en torno a su valor medio. Se calcula teniendo en cuenta muchos factores que influyen, por ejemplo, los de la muestra de ensayo, el patrón y las condiciones ambientales.

Patrón nacional

Los patrones nacionales están bajo la soberanía de los institutos metrológicos nacionales (en Alemania: PTB - Physikalisch Technische Bundesanstalt). Todas las mediciones del país se basan en estos patrones. Son los patrones de mayor precisión.

Presión negativa

Es el término utilizado para describir una presión medida inferior a la presión atmosférica actual del aire. Esta presión también se denomina "vacío".

Sobrepresión positiva

Es el término utilizado para describir una presión medida superior a la presión atmosférica actual del aire. Esta presión también se denomina "presión relativa".

Patrón principal

Se refiere a la realización directa inmediata de una unidad o a la realización de alta precisión de una unidad. La realización del metro midiendo la longitud de un rayo láser, por ejemplo, o la realización de la presión con una balanza de presión. Con las balanzas de presión, una fuerza definida actúa sobre una superficie definida con precisión.

Objeto de ensayo

El objeto de ensayo es el dispositivo de medición que debe calibrarse. También suele denominarse elemento de calibración.

PTB - Physikalisch Technische Bundesanstalt

Este instituto federal es el instituto nacional de metrología de la República Federal de Alemania. Forma parte del Ministerio de Economía alemán. Otros importantes institutos nacionales de metrología son el NIST de EE.UU. y el NPL del Reino Unido. El PTB es la máxima autoridad en Alemania para todas las cuestiones de medición correcta.

Reproducibilidad

Véase repetibilidad.

Trazabilidad

Se denomina trazabilidad a una cadena ininterrumpida de calibraciones que se extiende a normas nacionales o internacionales.

Patrón de trabajo/instrumento de referencia --> Patrón primario --> DAkkS --> PTB

Cada paso que se aleja del patrón nacional aumenta la incertidumbre de medición (mediciones menos precisas).

Repetibilidad

La diferencia entre dos valores medidos que se registraron en las mismas condiciones pero en momentos diferentes se denomina repetibilidad (también conocida como reproducibilidad). La repetibilidad proporciona información sobre la fiabilidad a largo plazo de un dispositivo de medición. Se incluye en el cálculo de las incertidumbres de medición.

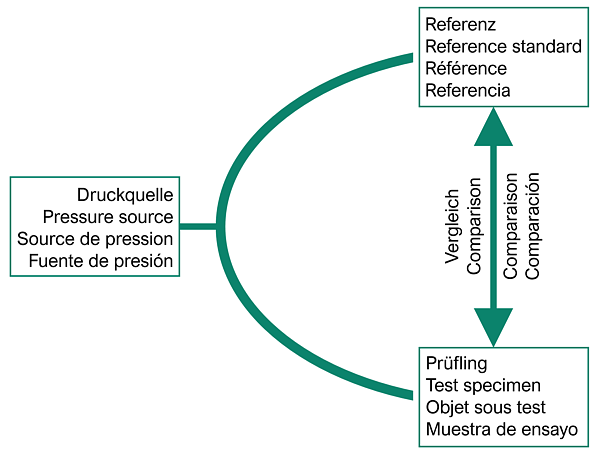

Para realizar una calibración de presión, generalmente se necesita una fuente de presión de calibración y un dispositivo de referencia suficientemente preciso (calibrador de presión, manómetro de precisión, calibrador de procesos). Al seleccionar el dispositivo de medición de referencia, tenga en cuenta que la especificación de precisión suele referirse al intervalo del rango de medición (del span). Esto debe tenerse en cuenta al seleccionar los rangos de medición necesarios para los dispositivos de referencia. En el caso de las balanzas de presión, la especificación de precisión se refiere al valor de medición.

La precisión de medición de los dispositivos de referencia debe comprobarse y certificarse periódicamente. Recomendamos realizar esta recalibración cada año, y las balanzas de presión cada cinco años.

Recomendación para realizar una calibración de la presión

Objeto de ensayo:

- Si es posible, calibre toda la cadena de medición.

- Respete la posición de montaje prescrita.

- Distribuya los puntos de medición uniformemente en el intervalo de calibración. El punto cero suele ser también un punto de medición.

- Compruebe previamente la capacidad de calibración.

Procedimiento de calibración:

- Considerar las condiciones ambientales

- Seleccionar un procedimiento de calibración adecuado

- Para instrumentos de puntero analógico como objeto de calibración.

- Fije los puntos de medición después de visualizar el objeto de calibración.

Dispositivo de referencia ("patrón"):

- Precisión de medición cuatro veces mejor que la del elemento de calibración.

- Trazabilidad según normas nacionales o internacionales.

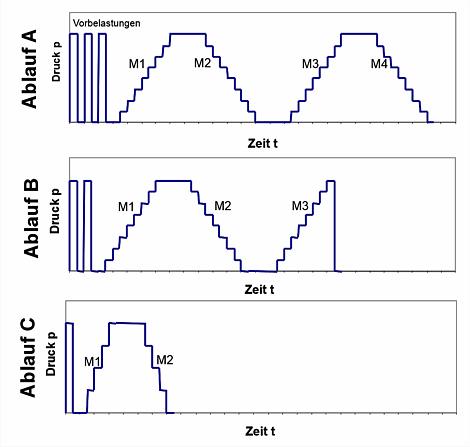

Procedimientos de calibración recomendados:

[Ablauf = Procedimiento | Druck = Presión]

Precisión (clase de calidad) del objeto de calibración <0,1% del span:

Procedimiento A

- 3 precargas con valor final del rango de medición del objeto de ensayo

- 9 puntos de ensayo (incluido el punto cero)

- 2 series ascendentes y 2 descendentes

Precisión (clase de calidad) del objeto de calibración 0,1...0,6% del span:

Procedimiento B

- 2 precargas con valor final del rango de medición del objeto de ensayo

- 9 puntos de ensayo (incluido el punto cero)

- 2 series ascendentes y 1 descendentes

Genauigkeit (Güteklasse) des Kalibriergegenstandes > 0,6% FS:

Ablauf C

- 1 precarga con valor final de medición del objeto de ensayo

- 5 puntos de ensayo (incluido el punto cero)

- 1 serie ascendente y 1 serie descendente

Notas:

Serie ascendente: con presión creciente

Serie descendente: con presión decreciente

En los manómetros con precarga, reconocible por una clavija de tope del puntero en el punto cero, el punto cero NO es un punto de prueba.