ÉTALONNAGEDE LA PRESSION

Les instruments de mesure de pression doivent être étalonnés à intervalles réguliers afin de vérifier qu'ils continuent à remplir leurs spécifications en termes de fonctionnement et de précision de mesure. L'utilisation continue des instruments de mesure soumet les éléments de mesure à des contraintes qui peuvent avoir une influence sur leurs propriétés. Une sollicitation sur une longue période peut également entraîner des modifications.

Seuls des instruments de mesure de pression régulièrement calibrés permettent de réaliser des mesures vraiment fiables, car il est impossible de prévoir les influences qui pourraient survenir suite au vieillissement, à une utilisation non conforme, etc.

La norme d'assurance qualité DIN EN ISO 9001 exige un étalonnage ( contrôle ) traçable de tous les instruments de mesure importants pour la qualité et la fiabilité.

Citation de la norme DIN EN ISO 9001:2015

Lorsque la traçabilité métrologique constitue une exigence ou est considérée par l'organisme comme une contribution essentielle à l'établissement de la confiance dans la validité des résultats de mesure, l'instrument de mesure doit :

être étalonné, vérifié ou les deux, à intervalles définis ou avant utilisation, par rapport à des étalons dont la traçabilité est établie par rapport à des étalons internationaux ou nationaux ; si de tels étalons n'existent pas, la base de l'étalonnage ou de la vérification doit être conservée sous forme d'informations documentées.

être identifiés afin de pouvoir déterminer leur statut être protégés contre les changements de réglage, les dommages ou la détérioration qui invalideraient l'état de l'étalonnage et, par conséquent, les résultats de mesure.L'organisme doit déterminer si la validité des résultats de mesure antérieurs a été affectée lorsqu'il est établi que l'instrument de mesure n'est pas adapté à l'utilisation prévue, et l'organisme doit alors prendre les mesures appropriées si nécessaire.

La périodicité des tests, le type d'étalonnage et les exigences posées à un laboratoire d'étalonnage ne sont pas définis dans cette norme. Chaque entreprise doit prendre ces décisions elle-même.

Selon cette norme, l'utilisateur peut étalonner lui-même les instruments de mesure si des étalons traçables ( appareils de référence ) sont utilisés, si les conditions locales et du personnel spécialisé sont disponibles.

Pour calibrer les appareils de mesure de pression, il faut appliquer une pression constante ( mise sous pression ). En fonction de la plage de pression et des conditions d'utilisation de l'objet à tester, on utilise de l'air, de l'azote, de l'eau ou des huiles.

Balance de pression / Manomètre à piston ainsi que Contrôleur de pression intègrent généralement une génération de pression.

Pour la génération de pressions d'essai/d'étalonnage, les Pompes d'essai manuelles d'étalonnage ( portables ) et les Pompes d'essai comparatives de pression ( stationnaires ) entrent en ligne de compte.

Ajustement

Les instruments de mesure sont réglés ( ajustés ) par le fabricant de manière à ce qu'ils respectent la limite d'erreur spécifiée. Un réajustement ou un nouveau réglage est nécessaire si, lors d'un étalonnage de l'instrument de mesure, des écarts supérieurs/supérieurs aux erreurs maximales tolérées spécifiées sont constatés.

Appareil à tester

L'objet à tester est l'instrument de mesure qui doit être étalonné. Il est souvent appelé objet à étalonner.

Classe de précision / classe de qualité

Elle décrit l'écart maximal admissible des valeurs de mesure pour un instrument de mesure. Les classes de précision pour les manomètres à aiguille analogiques sont spécifiées dans la norme DIN EN 837, celles pour les appareils de mesure de pression électriques / capteurs de pression dans la norme DIN EN 61298-2. La classe de précision est souvent désignée par "Cl." ou % P.E.

DAkkS

DAkkS est l'abréviation de "Deutsche Akkreditierungsstelle". Elle remplace depuis le 1er janvier 2010 l'ancien DKD ( en raison de règlements européens ).

DKD

DKD est l'abréviation de "Deutscher Kalibrierdienst" ( service allemand d'étalonnage ). Il assure la collaboration des laboratoires d'étalonnage accrédités avec le PTB ( Physikalisch-Technische Bundesanstalt ), élabore des directives d'étalonnage, des bases pour les procédures d'accréditation et s'occupe de la promotion de l'étalonnage.

Écart

La différence entre l'affichage/la sortie de l'instrument de mesure et la valeur réelle.

Écart de mesure

Différence entre la valeur mesurée sur l'instrument de mesure ( appareil à tester ) et la valeur correcte.

Équipement électrique

Pour l'étalonnage des capteurs de pression, un équipement électrique supplémentaire est nécessaire. L'énergie auxiliaire nécessaire doit être mise à disposition avec une alimentation de laboratoire. Le signal de sortie du convertisseur de pression est affiché à l'aide d'un multimètre de précision. L'incertitude de mesure du multimètre de précision doit être prise en compte dans l'analyse de l'incertitude de mesure.

Étalon de référence

Les laboratoires d'étalonnage accrédités disposent d'étalons de référence ; ils servent à étalonner les moyens de contrôle utilisés dans un pays. Ces étalons de référence sont régulièrement comparés aux étalons nationaux. Cela permet de garantir la sécurité de l'infrastructure métrologique du pays.

Étalon de travail

Ils sont par exemple désignés au sein de l'entreprise comme instrument de référence pour l'étalonnage des instruments de mesure. Ils doivent être contrôlés régulièrement avec un étalon de référence d'un laboratoire d'étalonnage accrédité.

Étalonnage

Constatation du bon fonctionnement de l'appareil à tester et contrôle de l'écart des valeurs mesurées. Les valeurs mesurées et les écarts de valeurs mesurées sont documentés dans un certificat d'étalonnage.

Étalon national

Les étalons nationaux sont placés sous la souveraineté des instituts nationaux de métrologie ( en Allemagne : PTB - Physikalisch Technische Bundesanstalt ). Toutes les mesures effectuées dans le pays sont rapportées à ces étalons. Il s'agit des étalons les plus précis.

Étalon primaire

On désigne ainsi la réalisation directe immédiate d'une unité ou la réalisation de haute précision d'une unité. La représentation du mètre par la mesure de la longueur de course d'un rayonnement laser, par exemple, ou la représentation de la pression avec un manomètre à piston. Dans le cas des manomètres à piston ( balances de pression ), une force définie agit sur une surface exactement déterminée.

Hystérésis

Il s'agit de la différence calculée, également appelée marge d'inversion, entre les valeurs de mesure déterminées pour des séries de valeurs de mesure croissantes et décroissantes.

Incertitude de mesure

Une mesure exacte à 100 % n'existe pas sur Terre. Il y a toujours des incertitudes et des imprécisions, aussi petites soient-elles. L'incertitude de mesure est une déclaration sur la dispersion des valeurs mesurées d'une grandeur de mesure autour de sa valeur moyenne. Elle est calculée en tenant compte de nombreux facteurs d'influence, par exemple ceux de l'objet à tester, de l'étalon ainsi que des conditions ambiantes.

Intervalle de calibration

Indication de l'intervalle de temps entre les étalonnages d'un instrument de mesure. Les calibrages répétés sont également appelés recalibrages.

Pression

D'un point de vue physique, la pression est le résultat d'une force F exercée perpendiculairement sur une surface A. Mathématiquement, la pression est le quotient p = F/S ( Force = masse • gravité locale (pesanteur) ; Surface = diamètre du piston ( influencé par la température et la pression ) ).

Le physicien Blaise Pascal avait découvert que la pression se propageait de tous côtés dans les liquides et les gaz au repos. Le symbole "p" est dérivé du mot latin "pressio".

L'unité SI de la "pression" est le "Pascal" (Pa). 1 Pa = 1 n/m².

Toute mesure de pression est en fait toujours une mesure de pression différentielle. On mesure toujours une pression du système par rapport à une pression de référence. Cette pression de référence peut être celle de l'espace ( vide complet ) ou la pression atmosphérique ambiante locale sur notre planète Terre.

Pression absolue

La pression absolue est la pression qui se rapporte à l'espace vide ( par ex. l'espace ). Dans l'espace, il règne un vide absolu ( 0 Pa abs. ). La pression absolue est généralement utilisée pour les valeurs météorologiques ( pression atmosphérique ). Une abréviation courante est "abs".

Pression atmosphérique ( pression ambiante )

Il s'agit de la pression qui prévaut à la surface de la Terre. Elle est due au poids de l'atmosphère ( enveloppe d'air ) au-dessus de nous. Elle dépend des conditions météorologiques ( pression atmosphérique ) ainsi que de l'altitude au-dessus du niveau de la mer ( zéro normal ). Plus on s'élève au-dessus du niveau de la mer, plus la pression atmosphérique est faible, jusqu'à ce qu'elle devienne nulle dans l'espace.

Pression différentielle

Différence entre deux pressions mesurées. La différence de pression en amont et en aval d'un système de filtration permet par exemple de déduire le degré d'encrassement du filtre.

Pression négative

On désigne ainsi une pression mesurée qui est inférieure à la pression atmosphérique actuelle. Cette pression est également appelée "vide".

Pression positive

On désigne ainsi une pression mesurée qui est supérieure à la pression atmosphérique actuelle. Cette pression est également appelée "pression relative".

PTB - Physikalisch Technische Bundesanstalt

Cet institut fédéral est l'institut national de métrologie de la République fédérale d'Allemagne. Il fait partie des services du ministère allemand de l'économie. D'autres instituts nationaux de métrologie de premier plan sont, par exemple, le NIST aux États-Unis ou le NPL en Grande-Bretagne. En Allemagne, le PTB est l'instance suprême pour toutes les questions de mesure correcte.

Répétabilité

La différence entre deux valeurs de mesure prises dans les mêmes conditions mais à des moments différents s'appelle la répétabilité ( également appelée reproductibilité ). La répétabilité donne une indication sur la fiabilité à long terme d'un instrument de mesure. Elle est prise en compte dans les calculs d'incertitude de mesure.

Reproductibilité

Voir Répétabilité.

Traçabilité

On appelle traçabilité une chaîne ininterrompue d'étalonnages qui s'étend jusqu'aux étalons nationaux ou internationaux.

Étalon de travail/de référence --> étalon primaire --> DAkkS --> PTB

Chaque fois que l'on s'éloigne de l'étalon national, l'incertitude de mesure augmente ( mesures moins précises ).

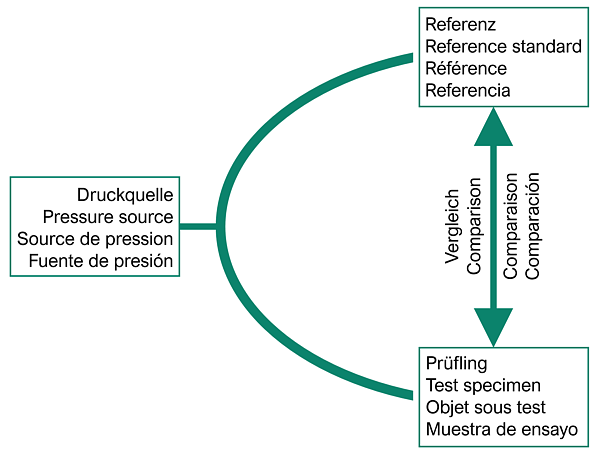

Pour un étalonnage de pression, vous avez généralement besoin d'une source de pression d'étalonnage ainsi que d'un instrument de mesure de pression de référence suffisamment précis ( calibrateur de pression, manomètre de précision, calibrateur de process ). Lors du choix de l'instrument de mesure de référence, il faut veiller à ce que l'indication de précision se rapporte généralement à l'étendue de mesure ( "P.E." = de la pleine échelle ). Il faut en tenir compte lors du choix des plages de mesure nécessaires pour les appareils de référence. Pour les balances de pression / manomètres à piston, l'indication de précision "v.m." se réfère à la valeur mesurée.

Les appareils de référence doivent eux-mêmes être régulièrement contrôlés et certifiés quant à leur précision de mesure. Nous recommandons de faire effectuer ce réétalonnage à un rythme annuel, les balances de pression / manomètres à piston tous les cinq ans.

Recommandation pour la réalisation d'un étalonnage de pression

Objet de calibration ( objet à tester ) :

- Si possible, calibrer toute la chaîne de mesure.

- Tenir compte de la position de montage prescrite.

- Répartir les points de mesure uniformément sur la plage d'étalonnage.

En règle générale, le point zéro est également un point de mesure. - Vérifier au préalable la capacité d'étalonnage.

Procédure d'étalonnage :

- Tenir compte des conditions ambiantes.

- Choisir une procédure d'étalonnage appropriée.

- Pour les instruments à aiguille analogiques comme objet de calibrage :

Réglage des points de mesure après affichage de l'objet d'étalonnage.

Étalon de référence ( normal ):

- Incertitude de mesure quatre fois supérieure à celle de l'objet de calibrage.

- Traçabilité au normal nationale ou internationale.

Procédures d'étalonnage recommandées :

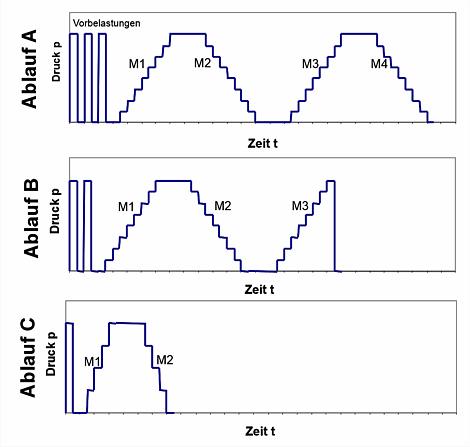

[Ablauf = Procédure | Druck = Pression]

Précision ( classe de qualité ) du l'objet à tester <0,1% P.E. :

Procédure A

- 3 préchargements avec la valeur finale de la plage de mesure

de l'objet à tester - 9 points de contrôle ( y compris le point zéro )

- 2 séries ascendantes et 2 séries descendantes

Précision ( classe de qualité ) du l'objet à tester 0,1...0,6% P.E. :

Procédure B

- 2 préchargements avec la valeur finale de la plage de mesure

de l'objet à tester - 9 points de contrôle ( y compris le point zéro )

- 2 séries ascendantes et 1 série descendante

Précision ( classe de qualité ) du l'objet à tester > 0,6% P.E. :

Procédure C

- 1 préchargement avec la valeur finale de la plage de mesure

de l'objet à tester - 5 points de contrôle ( y compris le point zéro )

- 1 série ascendante et 1 série descendante

Remarques :

Série ascendante : lorsque la pression augmente

Série descendante : en cas de pression décroissante

Pour les manomètres à précontrainte, reconnaissables à une tige de butée de l'aiguille au point zéro, le point zéro N'EST PAS un point de contrôle.